技術コラム

COLUMN

技術解説

研削油剤(研削液)について

1.研削油剤(研削液)の役割

研削油剤(研削液)は、主に「潤滑性」「冷却性」「浸透性」「洗浄性」および「錆止め」の役割があります。

2.研削油剤(研削液)の種類

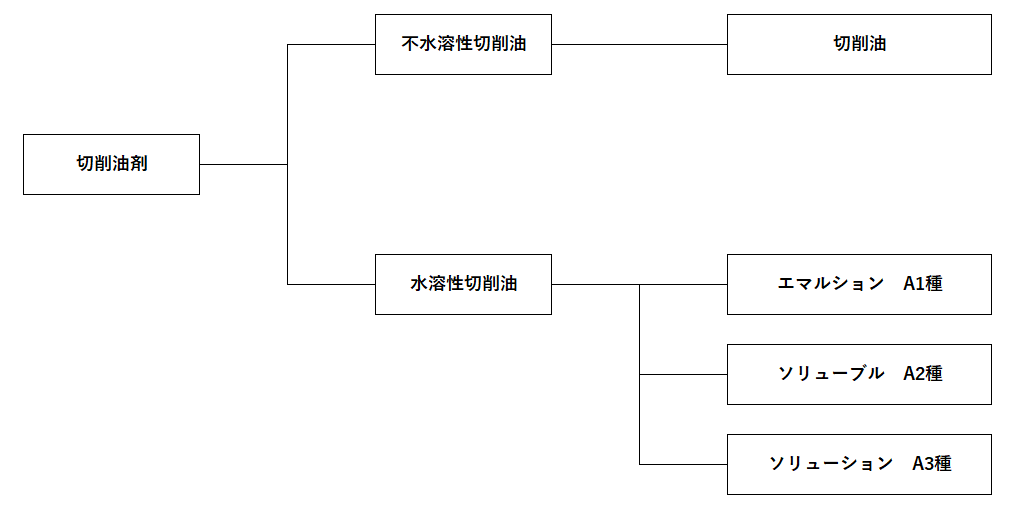

日本工業規格「JIS K2241」では、切削油剤は、「不水溶性」「水溶性」の大きく2つに分類されます。不水溶性切削油剤は、潤滑性を重視しており、原液のまま使用します。加工精度の仕上がり良い反面、引火性液体のため消防設備などの設置や機械や作業環境などが汚れやすいというデメリットがあり取扱いに注意が必要です。水溶性切削油剤は、冷却性を重視しており、水に希釈した状態で使用します。研削加工では、一般的に水溶性切削油剤が多く用いられます。

日本工業規格「JIS K2241」では、切削油剤は、「不水溶性」「水溶性」の大きく2つに分類されます。不水溶性切削油剤は、潤滑性を重視しており、原液のまま使用します。加工精度の仕上がり良い反面、引火性液体のため消防設備などの設置や機械や作業環境などが汚れやすいというデメリットがあり取扱いに注意が必要です。水溶性切削油剤は、冷却性を重視しており、水に希釈した状態で使用します。研削加工では、一般的に水溶性切削油剤が多く用いられます。

※JISの分類では、研削油剤(研削液)という呼称はなく、切削油剤の中に含まれます。

3.水溶性研削油剤(研削液)の特徴

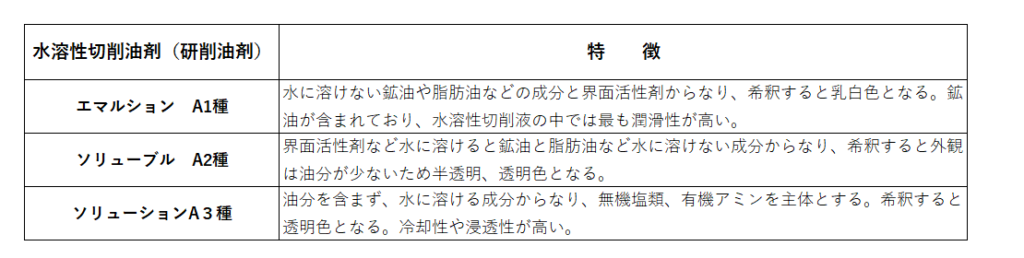

水溶性研削油剤の中で、潤滑性はエマルションが最も高く、最も低いのはソリューションです。冷却性・浸透性は逆にソリューションが最も高く、最も低いのはエマルションとなります。弊社では主に切削加工ではエマルションタイプ、研削加工ではソリューションタイプの研削油剤を用いています。また、超硬合金の研削加工においては、含まれている成分のコバルトが水との反応し溶出を引き起こすことから、超硬加工専用の研削油剤を用いて加工します。

4.水溶性研削油剤(研削液)の取り扱い

水溶性研削油剤は通常、水で希釈して使用します。カタログ値などに適正倍率が記載されており、通常30~50倍程度です。長時間使い続けると、研削液の量が減ったり、水が蒸発し研削液の濃度が濃くなったりします。高濃度の場合、消泡性が悪い、研削盤の塗装が剥がれる、手荒れなど健康障害も発生します。逆に低い場合は、工作物や機械が錆びやすい、腐敗しやすい、加工性能の低下、砥石の寿命低下などの影響があります。そういった場合は、適正に希釈した液の補充を行います。

また、研削盤の油圧油が研削液への混入や研磨粉(切屑)の混入などが原因で、微生物が繁殖し、研削液の腐敗が進み、劣化とともに悪臭がするようになります。水溶性研削油剤はアルカリ性ですが、腐敗が進行するとpHの値が下がり酸性に近づくにつれて、悪臭を放ち、研削液も変色します。研削液の腐敗も研削性能の低下や機械トラブルの原因となるため、防腐剤を入れたりフィルタやセパレータによる研磨粉の除去などをして管理します。さらに腐敗が進行すると最終的には研削液の交換を行います。

水溶性研削油剤の管理では、日常的に濃度検査やpHの測定、研削液の色や臭いなど監視、検査をすることが重要となります。