当社に依頼された際の解決方法を事例として掲載しております。

下記の解決事例以外にもご依頼頂く事が可能ですので、お困りごとがございましたらお気軽にご相談ください。

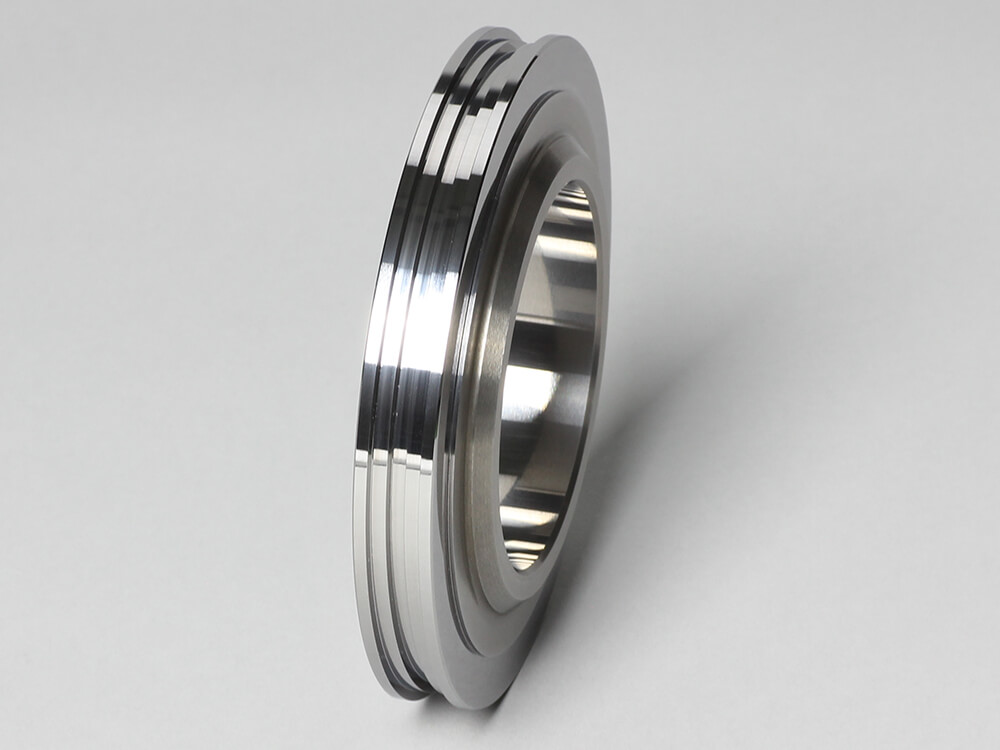

耐摩耗性・強度・靭性を兼ね備えた特殊鋼(ヤスキハガネ)を採用することで、高寿命化を実現しました。

弊社の提案した材質をご採用頂き、刃物寿命が2倍となりました。

熟練作業者のスキルを見える化して継承するシステム、繰り返し性の高い工程設計により、安定供給を可能としました。

一般材から耐食性に優れた刃物鋼をご採用頂くことで、耐腐食性が向上がしました。

非金属介在物の少ない(不純物の少ない)高品質な素材をご採用頂き、疲労強度が向上し軸破損がなくなりました。

ワークの固定方法と加工歪を抑制した研削加工方案を確立し、ご要求の品位を実現しました。

プロファイル研削加工により、刃先の微細な曲線加工を行い、製造技術を確立しました。

研削加工のノウハウと、熱処理を含めた一貫体制の利点を活かし、加工歪の低減と熱処理による歪除去を追究した工程設計により、薄肉化と高平面度の両立化を実現しました。

材質および形状設計を提案し(特許取得済)、ご採用頂きました。

振れを抑制するため加工治具を改良し、2μm以下の同心度・真円度加工を実現しました。

入手が困難なパーメンジュール素材を在庫しており、構造の設計提案及び加工・組立までを一貫生産し短納期にて対応しました。

板厚のバラツキを抑え良好な平面度の製品を納めることにより、選別が不要となり部品在庫を減らすことが出来ました。

【本社】

〒692-0057

島根県安来市恵乃島町113-1

FAX:0854-23-1403

【東京営業所】

〒105-0014

東京都港区芝二丁目3番3号JRE芝二丁目大門ビル3階

FAX:03-5765-7507