- こんなことでお困りではありませんか?

-

- 素材調達から熱処理や表面処理含んだ機械加工まで一貫で対応できませんか?

- 製品図面での依頼で製品の完成品まで引受けできませんか?

- 難削材の高精度加工に対応できませんか?

難削材の一貫加工体制

難削材の高精度製品は、用途に適した材料選定、研削代を考慮した切削加工、素材特性を最大限引き出す熱処理など各工程での製造仕様を明確に管理・製造していく必要があります。

研削加工で高精度加工を行う場合、研削代、ワークの反り、曲がり・振れなどその前工程までの品質がきちんと保たれていなければ、安定した品質で高精度に加工することはできません。

したがって、研削工程だけでなくトータルで製品を創り上げる工程設計がカギとなります。

研削マスターズでは、材料調達から切削加工・熱処理・研削仕上・表面処理・品質保証まで一貫した生産体制を整えており、さまざまな材質の難削材の高精度精密加工のご要望にお応えいたします。

ステンレス鋼の精密シャフト円筒仕上げ加工技術

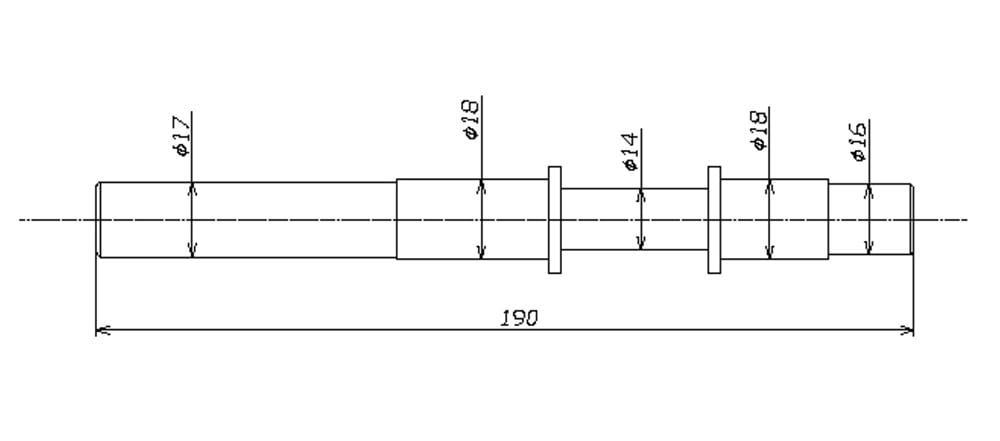

航空機部品・シャフト・スチールベルト等の用途で使用される析出硬化系ステンレス鋼SUS630(H900)はステンレス鋼の中でも難削材に分類されます。

研削マスターズでは、素材調達から切削加工、熱処理を含めた研削加工まで精密シャフトの一貫生産をしています。

研削代と振れを抑制した旋盤加工、析出硬化させ高強度・高硬度が得られる熱処理、円筒度・振れを抑えた円筒研削盤による円筒仕上げとばらつきの極めて少ない常に安定した品質・精度を実現しています。

研削マスターズではアンギュラ型の円筒研削盤により、円筒部や段部の研削、端面研削を効率よく加工しています。

インバー材での高精度平面度仕上げ加工技術

LNGタンカータンク、半導体製造装置部品・測定機器等の用途で使用されるインバーは、低熱膨張の合金素材です。

熱伝導率が低いため、加工歪が発生しやすく、靭性もあることから削りづらい難削材です。

各種先端分野において部品の高精度化が要求される中、取り付けの制約や機能面で平面のうねりが課題になる場面があります。

このようなニーズに対し、残留応力の除去や加工歪の抑制によって、高精度平面を実現する加工技術を確立しています。

下図の製品では、部品形状が額縁状であることから、応力に対し部品自体の強度が不足し、変形が顕著に表れます。

研削マスターズでは、仕上げ研削工程だけではなく、切削加工を含めた加工歪の低減や熱処理による残留応力除去など、複数のノウハウを組み合わせることで高精度平面を実現しています。